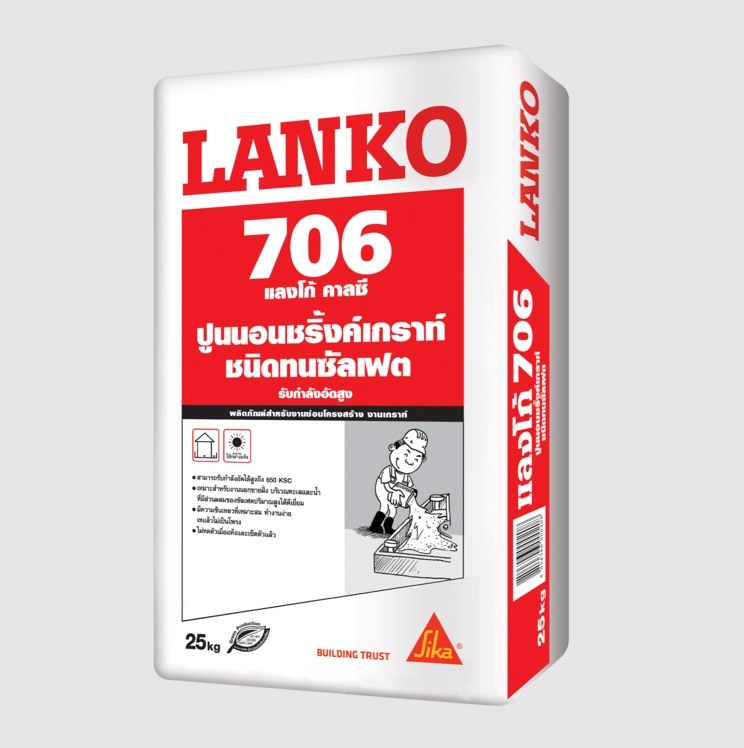

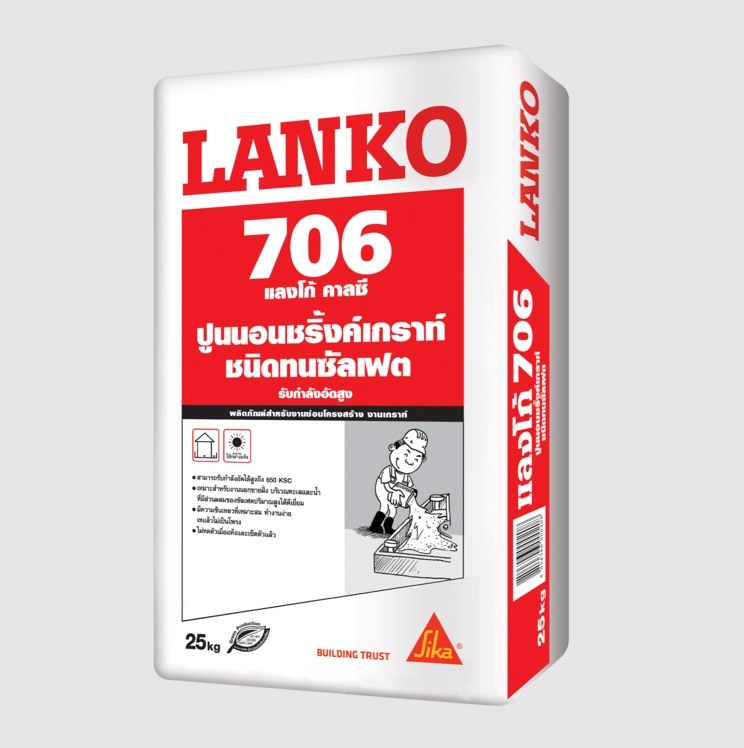

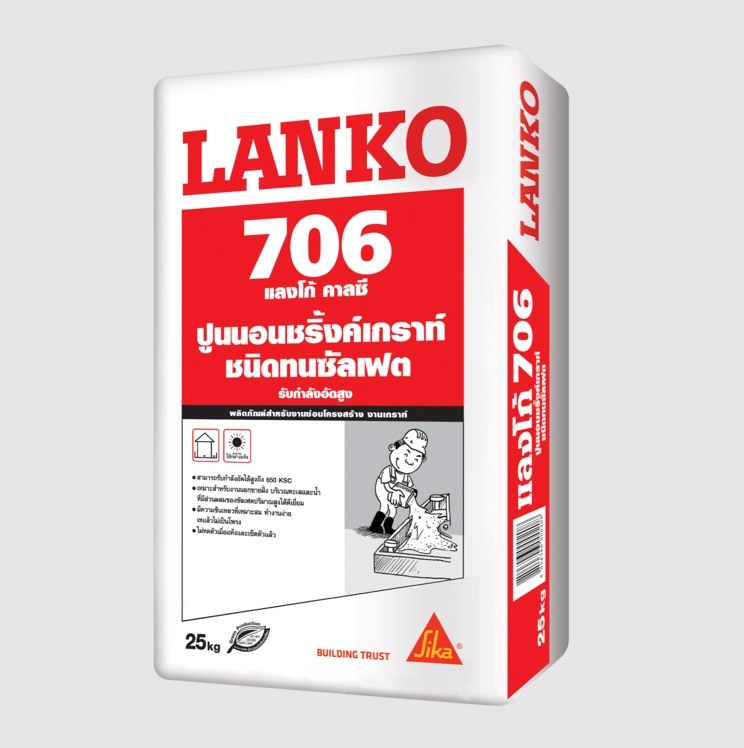

LANKO 706 CALSEA

| หมวดหมู่ | งานพื้น และปกป้องพื้นผิว |

| ราคา | 715.00 บาท |

| สถานะสินค้า | พร้อมส่ง |

| ลงสินค้า | 4 ม.ค. 2564 |

| อัพเดทล่าสุด | 17 พ.ค. 2568 |

| จำนวน | ชิ้น |

หยิบลงตะกร้า

Tags : LANKO 706 CALSEA, เคมีก่อสร้าง, LANKO, งานพื้นและปกป้องพื้นผิว, ปูนนอนชริ้งค์เกราท์, ปูนเกราท์

รายละเอียดสินค้า

LANKO 706 CALSEA ปูนนอนชริ้งค์เกราท์ ชนิดทนซัลเฟต และรับกำลังอัดสูง

ปูนนอนชริ้งค์เกราท์ ชนิดทนซัลเฟต และรับกำลังอัดสูง

ปูนนอนชริ้งค์เกราท์ ผสมสำเร็จ

- รับกำลังอัดสูงถึง 650 KSC

- ทนทานต่อน้ำทะเล และน้ำที่มีส่วนผสมของซัลเฟต ปริมาณสูงได้อย่างดีเยี่ยม

- ไหลตัวได้ดี

- งานนอกชายฝั่ง

- งานบริเวณทะเล

- งานเทฐานรากของเครื่องจักรที่ต้องรับน้ำหนักมาก

- งานยึดเหล็กเส้นและสลักเกลียว

- งานอุดรอยต่อ

- งานประกอบแผ่นคอนกรีตหล่อสำเร็จ

- งานซ่อมโครงสร้างคอนกรีต

- รับกำลังอัดสูงถึง 650 KSC

- ทนทานต่อน้ำทะเล และน้ำที่มีส่วนผสมของซัลเฟต ปริมาณสูงได้อย่างดีเยี่ยม

- ไหลตัวได้ดี

- เซ็ตตัวเร็ว

- ไม่หดตัว

ข้อมูลผลิตภัณฑ์

อายุผลิตภัณฑ์ : 12 เดือน นับจากวันที่ผลิต หากจัดเก็บอย่างถูกต้อง ภายในบรรจุภัณฑ์ที่ปิดสนิทและไม่เสียหาย

การเก็บรักษา : จัดเก็บในบริเวณที่แห้ง และไม่โดนแสงแดดโดยตรง

ขนาดอนุภาคสูงสุด : 2.5 มิลลิเมตร

ความหนาแน่น : 1.2 – 1.3 กิโลกรัม / ลิตร

ข้อมูลการใช้งาน

อัตราส่วนผสม

| การผสม | LANKO 706 CALSEA | หินเกล็ด 3/8" | น้ำ (ลิตร) |

| ผสมแบบข้น | 1 ถุง 25 กิโลกรัม | - | 3 - 3.25 |

| ผสมแบบเหลว | 1 ถุง 25 กิโลกรัม | - | 3.5 - 4.4 |

| ผสมกับหินเกล็ด | 1 ถุง 25 กิโลกรัม | 10 ลิตร | 3.5 - 4.4 |

ระยะเวลาการใช้งานหลังผสม : 30 นาที

ระยะเวลาแข็งตัว : 200 นาที

ระยะเวลาเริ่มต้นแข็งตัว : 70 นาที

ปริมาณการใช้

ประมาณ 2 กิโลกรัม ของซีเมนต์ ต่อปูน 1 ลิตร

1 ลูกบาศก์เมตร ใช้ 77 ถุง x 25 กิโลกรัม และน้ำ 300 ลิตร

ขั้นตอนการใช้งาน

การผสม

- ปริมาณน้ำ และอัตราส่วนที่ใช้ขึ้นอยู่กับประเภทของการใช้งาน โดยอ้างอิงจากตารางสัดส่วนการผสม

- ผสมส่วนผสมโดย ใช้เครื่องผสมโดยมีรอบประมาณ 500 รอบ/นาที

- ระยะเวลาการผสมประมาณ 3 นาที หรือจนส่วนผสม เข้าเป็นเนื้อเดียวกัน

- พักส่วนผสมทิ้งไว้ 1 - 3 นาที

- หลังจากผสมแล้ว ห้ามเติมน้ำเพิ่ม

ไมโครคอนกรีต

- ไมโครคอนกรีต ทำได้โดยการผสมหินเกล็ด 3/8" ล้างสะอาด 10 ลิตร กับ LANKO 706 CALSEA 25 กก. 1 ถุง

- ผสมต่อเนื่องอย่างน้อย 3 นาที หรือจนส่วนผสมเข้าเป็นเนื้อเดียวกัน แนะนำให้ใช้เครื่องปั่นผสมเมื่อทำการผสมหินเกล็ด

งานฝังเหล็กหรือสลักเกลียว

- รูเจาะจะต้องมีขนาดใหญ่กว่าวัสดุที่ฝังอย่างน้อย 20 – 30 มม.

- รูเจาะต้องลึกอย่างน้อย 10 - 20 เท่าของขนาดเส้นผ่านศูนย์กลาง ของเหล็ก ทั้งนี้ขึ้นอยู่กับการออกแบบ และความแข็งแกร่ง ของคอนกรีต

- ถ้ารูเจาะมีขนาดใหญ่มากกว่า 50 มม. สามารถใช้การผสมแบบผสม กับหินเกล็ดได้โดยขึ้นอยู่กับลักษณะของการทำงานด้วยว่า สามารถเท ได้หรือไม่ เนื่องจากการผสมหินเกล็ด วัสดุจะสูญเสียคุณสมบัติ ในการไหลตัว อาจต้องใช้การกระทุ้ง เพื่อสามารถเติมเต็มช่องว่างได้

- พื้นผิวคอนกรีตต้องบ่มจนอิ่มน้ำ และวัสดุต้องไม่มีคราบน้ำมัน หรือจารบี

- พื้นผิวต้องไม่มีน้ำขังขณะทำงาน

- จัดวัสดุที่ต้องการฝังให้อยู่ในตำแหน่งที่ต้องการ โดยยึดให้มั่นคง ไม่ให้ขยับขณะทำงาน

- เทวัสดุที่ผสมแล้วลงในรูจนเต็ม

- เข้าแบบโดยรอบฐาน แบบต้องแข็งแรงและทำการปิดรอยต่อ เพื่อป้องกันการรั่วไหล

- ฐานที่มีขนาดใหญ่อาจต้องทำกล่องเข้าแบบสำหรับเท เพื่อให้ มีน้ำหนักวัสดุมากพอที่จะดันวัสดุให้ไหล ตลอดความยาว ของฐาน โดยกล่องอาจมีความสูงประมาณ 50 มม. จากฐานและมุมเฉียง 45 องศา เพื่อช่วยในการไหลของวัสดุ และป้องกันการเกิดโพรงอากาศ ในแบบ

- ระยะห่างของแบบจากขอบฐานประมาณ 50 มม. โดยรอบ และสูงกว่าฐานอย่างน้อย 25 มม.

- ควรใช้วัสดุที่ไม่มีการดูดซึมในการเข้าแบบ หากจำเป็นให้ใช้ น้ำมันเพื่อป้องกันปัญหาปูนติดแบบเมื่อทำการถอดแบบ

- บ่มผิวคอนกรีตรวมทั้งแบบให้อิ่มน้ำ และทำการซับน้ำออก โดยไม่ให้มีน้ำนองก่อนการทำงาน

- หลังจากขั้นตอนการผสม ให้เทวัสดุก่อนที่จะเริ่มแข็งตัว โดยการทำงานในขณะที่อุณหภูมิสูงจะเร่งการแข็งตัวของวัสดุ

- การเทให้เทจากด้านใดด้านหนึ่งเท่านั้น เพื่อป้องกันการเกิด โพรงอากาศ

- ถ้าจำเป็นอาจต้องใช้การกระทุ้ง เพื่อให้วัสดุสามารถเติมเต็ม ช่องว่างได้ ไม่ควรใช้เครื่องจี้ เพราะจะทำให้วัสดุแยกชั้น

การทำความสะอาดเครื่องมือและอุปกรณ์ : ทำความสะอาดเครื่องมือและอุปกรณ์ด้วยน้ำสะอาดทันที หลังการ ใช้งานส่วนมอร์ต้าที่แข็งติดกับเครื่องมือและอุปกรณ์ ต้องกำจัดออก ด้วยใช้เครื่องมือทางกลเท่านั้น

*** สามารถติดต่อสอบถาม 083-236-9493 หรือ LINE : @idh4523c ***

ราคาขึ้นอยู่กับจำนวนและโปรโมชั่น โปรดเลือกที่ต้องการ ได้ที่ กด ติดต่อสอบถามราคา 083-236-9493 หรือ LINE : @idh4523c

เงื่อนไขอื่นๆ

LANKO 706 CALSEA

NON-SHRINK GROUT WITH SULPHATE RESISTANCE

A premixed cementitious non-shrink grout.

Product Information

Shelf life : 12 months from the date of production If stored properly in undamaged, original sealed packaging.

Storage conditions : Store in dry conditions and protected from direct sunlight.

Maximum grain size : 2.5 mm.

Density : 1.2 - 1.3 kg. / L.

Application Information

Mixing ratio

Pot Life : 30 min.

Setting time : 200 min.

Initial set time : 70 min.

Consumption : Approx. 2 kg of powder for one litre of mortar.

For 1 m3 of mortar approx. 77 x 25 kg bags and 300 litres of water.

Application steps

MIXING

CLEANING OF EQUIPMENT : Clean all tools and equipment with water immediately after use. Hardened mortar can only be removed mechanically.

NON-SHRINK GROUT WITH SULPHATE RESISTANCE

A premixed cementitious non-shrink grout.

- High compressive strength up to 650 KSC.

- Excellent resistance to marine environment.

- Fluidity.

- Offshore Work.

- Marine environment .

- Bedding of industrial equipment.

- Anchoring rebar and bolt.

- Joint filling.

- Assembling of precast panel.

- Repairing of concrete structure.

- High compressive strength up to 650 KSC.

- Excellent resistance to marine environment.

- Fluidity.

- Fast setting.

- No shrinkage.

Product Information

Shelf life : 12 months from the date of production If stored properly in undamaged, original sealed packaging.

Storage conditions : Store in dry conditions and protected from direct sunlight.

Maximum grain size : 2.5 mm.

Density : 1.2 - 1.3 kg. / L.

Application Information

Mixing ratio

| Mixing | LANKO 706 CALSEA | Aggreegate 3/8" | Water (Litres) |

| Plastic | 1 bag 25 kg | - | 3 - 3.25 |

| Pouring | 1 bag 25 kg | - | 3.5 - 4.4 |

| Micro Concrete | 1 bag 25 kg | 10 Litres | 3.5 - 4.4 |

Pot Life : 30 min.

Setting time : 200 min.

Initial set time : 70 min.

Consumption : Approx. 2 kg of powder for one litre of mortar.

For 1 m3 of mortar approx. 77 x 25 kg bags and 300 litres of water.

Application steps

MIXING

- The quantity of water used depends on the consistency required.

- Mixing should be carried out as follows: By machine mix with recommended speed at 500 rpm.

- Mixing time : at least 3 minutes or required consistency is obtained.

- Leave the mixture to stand for 1 – 3 minutes.

- Do not add water after mixing.

Micro Concrete

- Micro-concrete is made up by adding 10 litres of clean 3/8" aggregate for each 25 kg. bag of LANKO 706 CALSEA.

- Machine mix at least 3 minutes or until a plastic consistency is obtained. We recommend electric power mixer when mixing with aggregate.

Sealing

- The diameter of the holes must be equal to at least the diameter of the anchoring rebar +20 to 30 mm.

- Depth of holes: 10-20 times the diameter of the anchoring rebar, depending on the resistance of the concrete.

- Above a sealing thickness of 50 mm., a micro-concrete should be used. Always check the design of sealing to determine the workability. Use a rod or strap to assist if needed.

- Damp the area with water and clean out the area to be sealed.

- Remove residual water just prior to sealing.

- Position the rebar in the hole and cast the mortar.

- Pour grout into prepared area until completely filled.

Grouting

- Formworks shall be sufficiently tight-fitting and sealed against leakages.

- On the placement side, the formwork should be constructed above the bottom of the plate to form a headbox. The headbox should be positioned at a minimum of 50 mm. from the plate and slope away at a 45o angle to assist grout placement as well as prevent air entrapment.

- The form should be minimum 50 mm. away from the plate and extend at least 25 mm above the bottom of the plate.

- Non-absorbent formwork is preferred, otherwise, it should be properly oiled to prevent grout adhesion.

- Thoroughly wet all surfaces prior placement and remove any excess water just before introducing the grout.

- The mixed grout should be placed promptly before it stiffens. Higher temperature will accelerate setting time.

- Pour grout from one side only to avoid air entrapment.

- Use a rod or strap to assist in large/difficult placement as well as to facilitate maximum surface contact. Concrete vibrator should not be used. Excessive vibration will cause separation of each ingredient.

CLEANING OF EQUIPMENT : Clean all tools and equipment with water immediately after use. Hardened mortar can only be removed mechanically.

*** สามารถติดต่อสอบถาม 083-236-9493 หรือ LINE : @idh4523c ***

ราคาขึ้นอยู่กับจำนวนและโปรโมชั่น โปรดเลือกที่ต้องการ ได้ที่ กด ติดต่อสอบถามราคา 083-236-9493 หรือ LINE : @idh4523c วิธีการชำระเงิน

เงื่อนไข:

- โอนเงินก่อนส่งสินค้า T/T 100% ผ่านหมายเลขบัญชี แล้วแจ้งหลักฐานการโอน ผ่านขั้นตอนหน้าเว็บไซด์ หรือ LINE หรือ E-mail

การจัดส่งสินค้าหลังจากลูกค้าชำระเงินเพื่อเปิดออเดอร์แล้ว ทางร้านจะจัดส่งสินค้าภายใน 1-3 วันทำการ

เงื่อนไขการจัดส่ง :

ยอดเกิน 4,000 บาท ส่งฟรีในเขต กรุงเทพมหานคร

ยอดเกิน 6,000 บาท ส่งฟรีภายในเขต นนทบุรีตอนล่าง

ยอดเกิน 8,000 บาท ส่งฟรีภายในเขต นนทบุรีตอนบน

***กรณียอดสั่งซื้อไม่ถึง 4,000 บาท มีค่าจัดส่ง 200

- กรณีส่งผ่านขนส่งไปต่างจังหวัด คิดค่าจัดส่งตามกล่อง 150/กล่อง

- โอนเงินก่อนส่งสินค้า T/T 100% ผ่านหมายเลขบัญชี แล้วแจ้งหลักฐานการโอน ผ่านขั้นตอนหน้าเว็บไซด์ หรือ LINE หรือ E-mail

การจัดส่งสินค้าหลังจากลูกค้าชำระเงินเพื่อเปิดออเดอร์แล้ว ทางร้านจะจัดส่งสินค้าภายใน 1-3 วันทำการ

เงื่อนไขการจัดส่ง :

ยอดเกิน 4,000 บาท ส่งฟรีในเขต กรุงเทพมหานคร

ยอดเกิน 6,000 บาท ส่งฟรีภายในเขต นนทบุรีตอนล่าง

ยอดเกิน 8,000 บาท ส่งฟรีภายในเขต นนทบุรีตอนบน

***กรณียอดสั่งซื้อไม่ถึง 4,000 บาท มีค่าจัดส่ง 200

- กรณีส่งผ่านขนส่งไปต่างจังหวัด คิดค่าจัดส่งตามกล่อง 150/กล่อง

ชำระเงินผ่านธนาคาร

สินค้าที่เกี่ยวข้อง

SEARCH

หมวดหมู่สินค้า

MEMBER

คุณเป็นตัวแทนจำหน่าย

- ระดับ{{userdata.dropship_level_name}}

- ไปหน้าหลักตัวแทน

ระดับสมาชิกของคุณ ที่ร้านค้านี้

รายการสั่งซื้อของฉัน

- ทั้งหมด {{(order_nums && order_nums.all)?'('+order_nums.all+')':''}}

- รอการชำระเงิน {{(order_nums && order_nums.wait_payment)?'('+order_nums.wait_payment+')':''}}

- รอตรวจสอบยอดเงิน {{(order_nums && order_nums.wait_payment_verify)?'('+order_nums.wait_payment_verify+')':''}}

- รอจัดส่งสินค้า {{(order_nums && order_nums.wait_send)?'('+order_nums.wait_send+')':''}}

- รอยืนยันได้รับสินค้า {{(order_nums && (order_nums.wait_receive || order_nums.wait_confirm))?'('+(order_nums.wait_receive+order_nums.wait_confirm)+')':''}}

- รอตรวจสอบข้อร้องเรียน {{(order_nums && order_nums.dispute)?'('+order_nums.dispute+')':''}}

- เรียบร้อยแล้ว {{(order_nums && order_nums.completed)?'('+order_nums.completed+')':''}}

- ทั้งหมด {{(order_nums && order_nums.all)?'('+order_nums.all+')':''}}

- รอการชำระเงิน {{(order_nums && order_nums.wait_payment)?'('+order_nums.wait_payment+')':''}}

- รอตรวจสอบยอดเงิน{{(order_nums && order_nums.wait_payment_verify)?'('+order_nums.wait_payment_verify+')':''}}

- รอจัดส่งสินค้า {{(order_nums && order_nums.wait_send)?'('+order_nums.wait_send+')':''}}

- ส่งสินค้าเรียบร้อยแล้ว {{(order_nums && order_nums.sent)?'('+order_nums.sent+')':''}}

STATISTICS

| หน้าที่เข้าชม | 831,259 ครั้ง |

| ผู้ชมทั้งหมด | 591,732 ครั้ง |

| เปิดร้าน | 5 พ.ค. 2561 |

| ร้านค้าอัพเดท | 9 ต.ค. 2568 |

CONTACT US

TRACK&TRACE

หน้าแรก | วิธีการสั่งซื้อสินค้า | แจ้งชำระเงิน | บทความ | เกี่ยวกับเรา | ติดต่อเรา | ตะกร้าสินค้า | Site Map

โตแมท ขอขอบพระคุณลูกค้าทุกท่านที่ให้โอกาส เราได้เป็นสีสันส่วนหนึ่งของคุณ

เราขอให้คำมั่นสัญญาว่า " โตไปด้วยกัน ง่าย สบาย คุ้ม "

เราขอให้คำมั่นสัญญาว่า " โตไปด้วยกัน ง่าย สบาย คุ้ม "

| เยี่ยมชมเว็บไซต์ |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ร้านค้าออนไลน์

Inspired by

LnwShop.com (v2)

▲

▼

รายการสั่งซื้อของฉัน

รายการสั่งซื้อของฉัน

ข้อมูลร้านค้านี้

โตแมท

เราคือผู้จัดจำหน่ายสี วัสดุก่อสร้าง สินค้าคุณภาพ RoHS, CE และ ISO9001 ที่ยอมรับทั่วโลก จากโรงงาน จัดส่งรวดเร็ว ถูกต้องตามกฏหมาย เราพร้อมที่จะให้คำปรึกษาแนะนำด้านผลิตภัณฑ์ เราบริการลูกค้าไม่ว่าจะซื้อจำนวนมากหรือน้อย เรายินดีให้บริการสำหรับลุกค้าที่ซื้อจำนวนมาก สามารถคุยราคาพิเศษได้ค่ะ เรามุ่งเน้นที่จะเป็นร้านค้าออนไลน์ที่มีความน่าเชื่อถือและมีสินค้าจำหน่าย ในราคาที่เหมาะสมที่สุด

เบอร์โทร : 083-236-9493

อีเมล : toconmat@gmail.com

อีเมล : toconmat@gmail.com

ส่งข้อความติดต่อร้าน

เกี่ยวกับร้านค้านี้

ค้นหาสินค้าในร้านนี้

ค้นหาสินค้า

สินค้าที่ดูล่าสุด

บันทึกเป็นร้านโปรด

Join เป็นสมาชิกร้าน

แชร์หน้านี้

แชร์หน้านี้

↑

TOP เลื่อนขึ้นบนสุด

TOP เลื่อนขึ้นบนสุด

คุณมีสินค้า 0 ชิ้นในตะกร้า สั่งซื้อทันที

สินค้าในตะกร้า ({{total_num}} รายการ)

ขออภัย ขณะนี้ยังไม่มีสินค้าในตะกร้า

ราคาสินค้าทั้งหมด

฿ {{price_format(total_price)}}

- ฿ {{price_format(discount.price)}}

ราคาสินค้าทั้งหมด

{{total_quantity}} ชิ้น

฿ {{price_format(after_product_price)}}

ราคาไม่รวมค่าจัดส่ง

➜ เลือกซื้อสินค้าเพิ่ม